Modellabformung

mit ADDSILITA 28-37 H

"Schritt für Schritt"-Anleitung

zur gelungenen Abformung

Auf den folgeneden Seiten werden Ihnen die einzelnen Schritte einer Modellabformung mit additionsvernetzendem Silikon sowie die Anfertigung einer biegesteifen, ultraleichten Stützform mit unserem FMG-System erklärt.

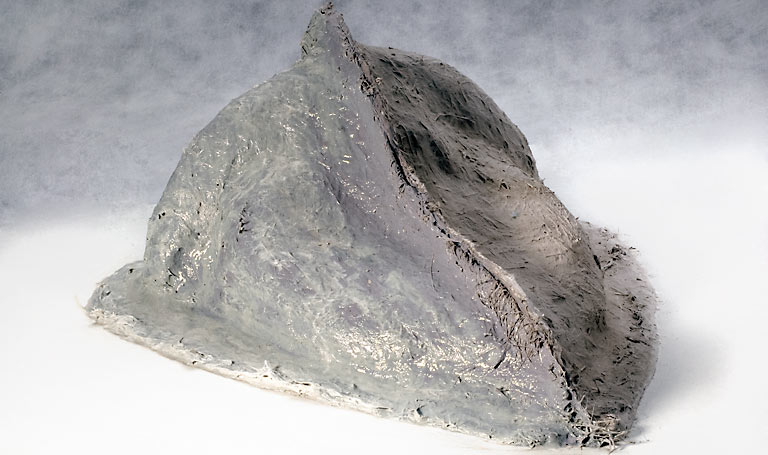

Das abzuformende Modell ist in diesem Fall ein dekoratives Stuckelement, das wir vervielfältigen möchten.

Vorbereitung der Mantel- und Stützform

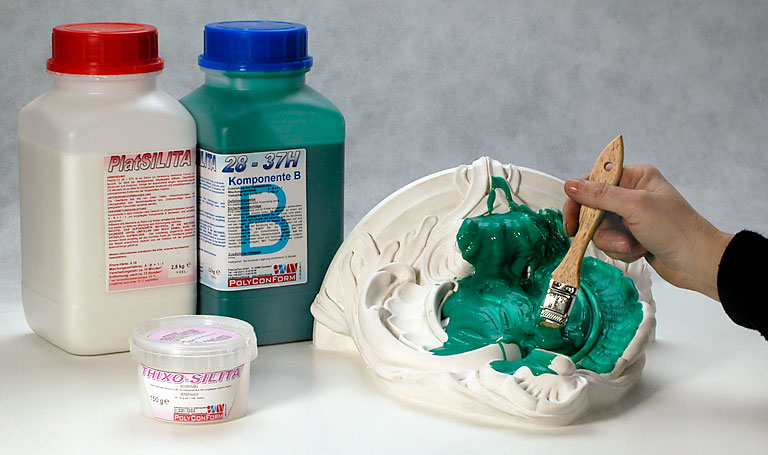

Materialauswahl und -zusammenstellung für die Mantelform

- Silikonkomponenten A+B ADDSILITA 28-37 H

- Verdicker Thixo-Silita

- Trennmittel Pol-Ease 2350

- 3 saubere Mischbecher

- Holz- oder Plastikspatel

- Handschuhe

Materialzusammenstellung für die Stützform

- Plastilin

- Trennwachs (nicht unbedingt erforderlich)

- Filzstift zum Markieren der Trennlinie

- 2 saubere größere Mischbecher

(ca. 3 lt. Volumen) - FMG-System

- AR-Glasfasermatte mit (wasser-) löslichem Binder

- 12 mm E-Lite Glasfasern (zur Armierung)

- Glasfasern Arco Dispers zum Verdicken

- Pinsel (Flächenstreicher)

Wasserbehälter zum Reinigen der Geräte

Auftragen des Trennmittels PolEase 2350

Grundsätzlich wird bei der Verwendung von Silikon kein Trennmittel benötigt, zur noch besseren Entformung haben wir jedoch – um den Silikonmantel später ganz problemlos von dem Modell zu lösen – das Trennmittel PolEase 2350 mit einem Pinsel aufgetragen.

Das Trennmittel lassen wir ca. 5 Minuten ablüften, überschüssiges PolEase 2350 wird mit einem Lappen oder einer Serviette entfernt.

Die Silikonkomponenten A+B des ADDSILITA 28-37 H werden im Volumen- bzw. Gewichtsverhältnis 1A : 1B gut miteinander vermischt, am inneren Becherrand befindliches Material wird dabei mit dem Spatel mehrfach vom Rand in die Mitte des Bechers geführt, um eine homogene Mischung zu gewährleisten.

WICHTIG: Um schädliche Restanhaftungen von der Wandung des Rührtopfes beim Vergießen vollständig auszuschließen, wird das gesamte, gut aufgerührte Material immer in ein neues, sauberes Behältnis umgefüllt und nochmals gut vermengt.

Dem Silikon fügen wir nun zur Eindickung ThixoSILITA (1-3%) hinzu und vermischen es zu einem pastösen, streich- und spachtelbaren Silikon.

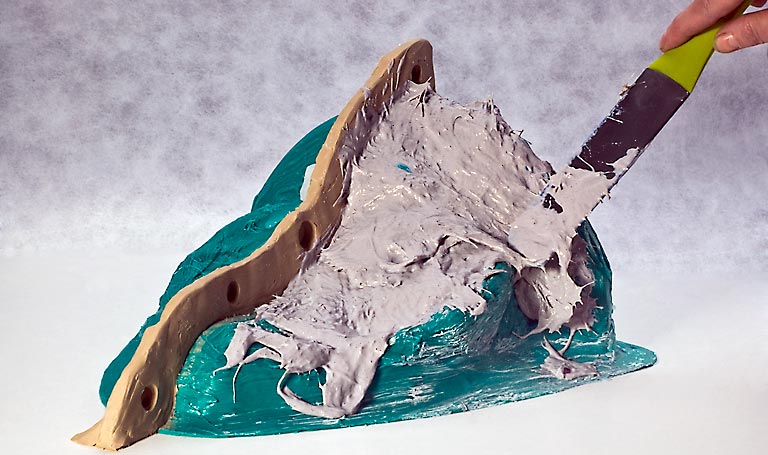

Die leicht thixotrope (angedickte) "pastöse" Silikonmasse wird nun aufgespachtelt und mit einem Pinsel so über das gesamte Modell verteilt, das die Oberfläche komplett und lunkerfrei benetzt ist. Dabei wird eine Umrandung (Flansch) von ca. 20-30 mm um das Modell gebildet.

Die Silikonmasse inklusive Flansch wird in einer Materialstärke von ca. 8-10 mm auf das Modell geschichtet und auch am Rand gleichmäßig aufgetragen und verteilt.

Das aufgetragene Silikon benötigt nun rund 4-5 Stunden zur Festigung bei Raumtemperatur. Nachdem das Silikon vollständig vernetzt ist, beginnen wir damit, die Stützform anzufertigen. Dazu nehmen wir das mineralische, dünne und biegesteife FMG-System, das leicht anzumischen und aufzutragen ist und noch leichter im Gewicht ist.

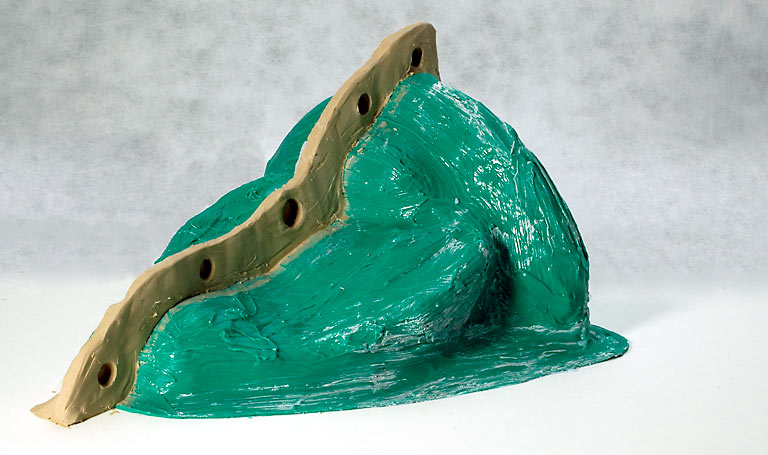

Fertigung der Stützform

Die stärkere Hinterschneidung auf dem Rücken der Form wird mit weiterem Silikon gefüllt und sauber beigearbeitet , um eine spätere Entformung der Stützform zu vereinfachen. Im Anschluß wird über der Form ein aus Plastillin vorbereiteter Saum / Flansch verlegt, mit Vertiefungen versehen, ausreichend fest angedrückt und wiederum glattgestrichen, ohne die konischen Vertiefungen zu beschädigen.

Zur noch einfacheren, völlig gewaltfreien Entformung der später zu entnehmenden Stützschalung tragen wir jetzt noch ein ( nicht unbedingt erforderliches) Trennwachs auf, das wir ca. 5 Minuten ablüften lassen.

In das im Mischgefäß vorgelegte Polymer VF 812 mischen wir mit einem elektrischen Rührstab oder wie hier mit einem Haushaltsmixer unser Bindemittelpulver MG 40 klumpenfrei ein. Nachdem die Matrix beim Rühren eine cremige Konsistenz erreicht hat, fügen wir dem Material unsere E-Lite Glasfasern mit 12 mm Länge zu.

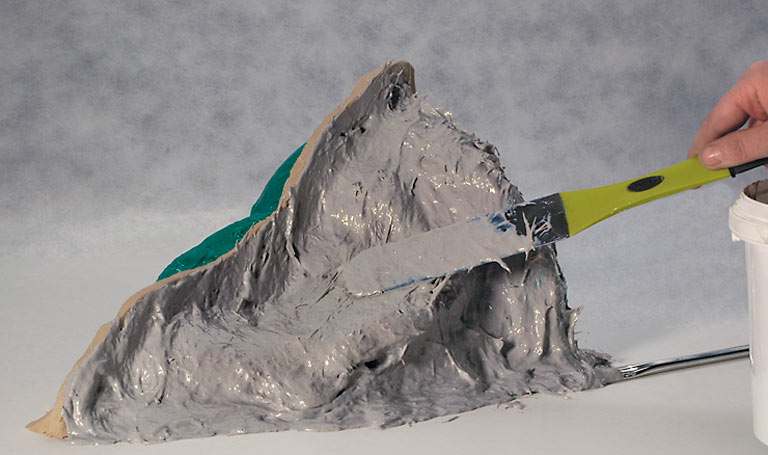

Mit einem Pinsel tragen wir das angemischte, leicht cremige FMG nun zügig auf, zunächst wird der Flansch bestrichen/gespachtelt, bevor das ganze Modell ca. 5 - 6 mm dünn mit der faserarmierten Masse belegt wird.

Die Matte ist auch mit der Hand leicht in die cremige FMG-Masse einzustreichen, zu modellieren und zu glätten.

Besonders gut lässt sich die Glasfasermatte mit einem flexiblen Verdichtungsroller, bei flacheren Stützformen oder Elementen auch mit einer Stachelwalze, an- und eindrücken.

Entsprechend der gewünschten Festigkeit werden mehrere Lagen Glasfasermatte aufgetragen und eingearbeitet. Bei diesem Modell sind zwei Lagen bereits ausreichend.

Entsprechend der gewünschten Festigkeit werden mehrere Lagen Glasfasermatte aufgetragen und eingearbeitet. Bei diesem Modell sind zwei Lagen bereits ausreichend.

Um die Formenoberfläche zu glätten, wird auf der zweiten Glasfaserschicht eine abschließende FMG-Schicht aufgestrichen und vorzugsweise mit einem kurz in Wasser getauchten Pinsel geglättet..

Die zweite Seite der Form erstellen wir nach dem Entfernen unseres Flansches / Saumes aus Plastilin - mit den eingearbeiteten Schlössern - ebenso wie die erste Hälfte. Hier ist unbedingt darauf zu achten, dass von Plastilin freigelegte Bereich gut mit ausreichend Trennmittel versehen wird, damit die zweite Hälfte - mit den "Schlüsseln" sich später von der ersten - mit den "Schlössern" lösen läßt.

Auch hier belegen wir die FMG-Schicht wieder mit Stücken der Glasfasermatte und drücken sie mit Hand und Flexi-Roller gut an.

Nachdem wir auch hier die zweite Lage Glasfasern aufgetragen und in diesem Fall mit den Händen "einmassiert haben", lassen wir das Modell antrocknen. Danach können wir – bei Bedarf – den Rand mit einem Cuttermesser begradigen.

Hier sehen Sie die fertige Form, bei der die erste (linke) Hälfte bereits etwas erhärtet ist, während die linke Formseite noch feucht und weich ist.

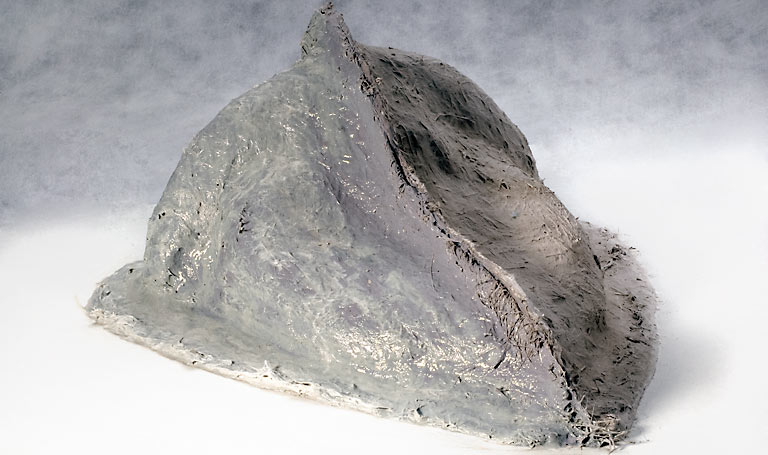

Entformung der Stützschale

Nach der vollständigen Aushärtung der Stützschale wird diese leicht vom Untergrund gelöst, sofern man vor dem Anfertigen genügend und geignetes Trennmittel auf die Arbeitsfläche gegeben hat. Das gleiche gilt für das Auseinandernehmen der beiden Hälften mit Schlössern und Schlüsseln.

Die elastische Form aus Plat Silita 27-37 H läßt sich vom Modell leicht abschälen.

Anfertigung des Abgusses

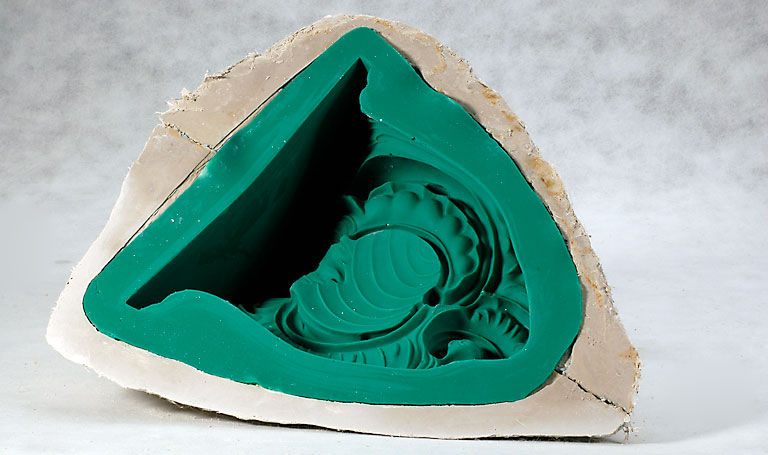

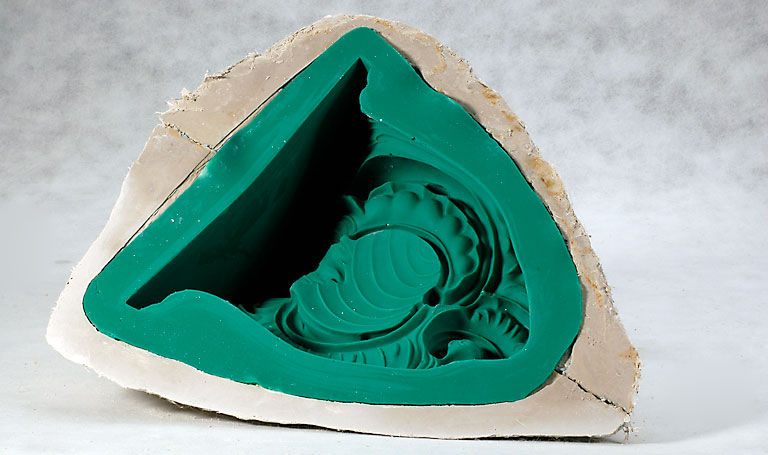

Im nächsten Schritt befüllen wir die perfekt in der leichten, biegesteifen FMG-Stützform ruhende Silikonform, um einen Abguss anzufertigen.

Die zu befüllende Silikonform liegt hier in der FMG-Stützform.

Die in die Stützform zurück gegebene Silikonform wurde im nächsten Schritt gleichmäßig z. B. mit dem keramisch anmutenden, brillantweissen Reacell-Gips befüllt.

Hier erkennt man gut, wie sich auch die kleinsten Details der Vorlage in der Silikonform und auch im Abguss wieder finden.

Das Ergebnis

Bei sorgsamer Befolgung der einzelnen Arbeitsschritte erhalten Sie ein perfektes Duplikat ihres Originals bzw. verwendeten Modells.

Durch die große Auswahl der Materialien z. B. Gips, Harz , Beton, Glasfaserbeton oder anderer Materialien und Additive können Sie dem selbst gefertigten Duplikat sowohl die gewünschte äußere Gestaltung als auch und die erforderlichen funktionalen Eigenschaften verleihen.